ШӘЩҲШ¶ЫҢШӯШ§ШӘ

ЪҜЩҲШҜЫҢЫҢШұ ШЁШ§ ЪҶЩҮ ШұЩҲШҙЫҢ Щ…ЩҲЩҒЩӮ ШЁЩҮ ШіШ§Ш®ШӘ Щ„Ш§ШіШӘЫҢЪ© ШҙШҜШҹ

ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ

В

ШҜШұ Ш§ЩҲШ§ЫҢЩ„ ШіШҜЩҮ ШҙШ§ЩҶШІШҜЩҮЩ…ШҢ Ъ©Щ„Щ…ШЁ ЩҲ ШҜЫҢЪҜШұ Ъ©Ш§ЩҲШҙЪҜШұШ§ЩҶ Ш§ШіЩҫШ§ЩҶЫҢШ§ЫҢЫҢ Щ…ШҙШ§ЩҮШҜЩҮ Ъ©ШұШҜЩҶШҜ Ъ©ЩҮ ШіШұШ®ЩҫЩҲШіШӘШ§ЩҶ ШўЩ…ШұЫҢЪ©Ш§ЫҢЫҢ Ш¬ЩҶЩҲШЁЫҢ ШЁШ§ ШӘЩҲЩҫЫҢ Ъ©ЩҮ Ш§ШІ ШҙЫҢШұЩҮ ЪҜЫҢШ§ЩҮЫҢ ЫҢШ§ ШҙЫҢШұШ§ШЁЩҮ ЫҢ Ш§ЩҶЩҲШ§Ш№ Ш®Ш§ШөЫҢ Ш§ШІ ШҜШұШ®ШӘШ§ЩҶ ШҜШұШіШӘ ШҙШҜЩҮ ШЁЩҲШҜ ШЁШ§ШІЫҢ Щ…ЫҢ Ъ©ШұШҜЩҶШҜ. ЫҢЪ©ЫҢ Ш§ШІ ЩҶШ§Щ… ЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШіШұШ®ЩҫЩҲШіШӘШ§ЩҶ ШЁШұ ШҙЫҢШұШ§ШЁЩҮ Ш§Ш·Щ„Ш§ЩӮ Щ…ЫҢ Ъ©ШұШҜЩҶШҜ ЩҮЩҗЩҖЩҲЩҗШҰШ§ ШЁЩҲШҜШҢ ЩҲ Щ…ЩҮЩ…ШӘШұЫҢЩҶ ШҜШұШ®ШӘЫҢ Ъ©ЩҮ ШҙЫҢШұШ§ШЁЩҮ Щ…ШІШЁЩҲШұ ШұШ§ Ш§ШІ ШўЩҶ ШЁЩҮ ШҜШіШӘ Щ…ЫҢ ШўЩҲШұШҜЩҶШҜ ЩҮЩҲШҰШ§ ШЁШұШІЫҢЩ„ЫҢЩҶШіЫҢШі ЩҶШ§Щ… ШҜШ§ШҙШӘ. ЪҜШұ ЪҶЩҮ Ъ©Ш§ЩҲШҙЪҜШұШ§ЩҶ Ш§ШіЩҫШ§ЩҶЫҢШ§ЫҢЫҢ Щ…ЩӮШҜШ§ШұЫҢ Ш§ШІ Ш§ЫҢЩҶ” ШөЩ…Шә ЩҮЩҶШҜЫҢ” ШұШ§ ШЁШ§ Ш®ЩҲШҜ ШЁЩҮ Ш§ШұЩҲЩҫШ§ ШўЩҲШұШҜЩҶШҜШҢ Ш§Щ…Ш§ Ш§ШіШӘЩҒШ§ШҜЩҮ ЪҶЩҶШҜШ§ЩҶЫҢ Ш§ШІ ШўЩҶ ЩҶШҙШҜШҢ ШӘШ§ ШіШұШ§ЩҶШ¬Ш§Щ… Ш¬ЩҲШІЩҒ ЩҫШұЫҢШіШӘЩ„ЫҢШҢ Ъ©Ш§ШҙЩҒ Ш§Ъ©ШіЫҢЪҳЩҶШҢ ЩҶШҙШ§ЩҶ ШҜШ§ШҜ Ъ©ЩҮ Щ…Ш§Щ„Шҙ ШўЩҶ ШЁШұ Ш®Ш·ЩҲШ·ЫҢ Ъ©ЩҮ ШЁШ§ Щ…ШҜШ§ШҜ ЩҶЩҲШҙШӘЩҮ ШҙШҜЩҮ ШЁШ§ШҙЩҶШҜШҢ ШўЩҶЩҮШ§ ШұШ§ ЩҫШ§Ъ© Щ…ЫҢ Ъ©ЩҶШҜ. ШЁШұ Ш§ШіШ§Ші ЩҮЩ…ЫҢЩҶ Ъ©Ш§ШұШЁШұШҜ ЩҶШіШЁШӘШ§ЩӢ Ш№ЩҲШ§Щ…Ш§ЩҶЩҮ Ш§Щ…Ш§ ШЁШ§ ЩҲШ¬ЩҲШҜ Ш§ЫҢ ЩҫШұ ЩҒШ§ЫҢШҜЩҮШҢ Ш§Щ…ШұЩҲШІЩҮ ШҜШұ ШІШЁШ§ЩҶ Ш§ЩҶЪҜЩ„ЫҢШіЫҢ Щ„Ш§ШіШӘЫҢЪ© ШұШ§RUBBER Щ…ЫҢ Ш®ЩҲШ§ЩҶЩҶШҜ.

Ш№Щ„ШӘ Ш§ЫҢЩҶ Ъ©ЩҮ Ш§ШұЩҲЩҫШ§ЫҢЫҢШ§ЩҶ ШҜШұ Ш·ЫҢ ШҜЩҲ ЩӮШұЩҶ ЩҶШӘЩҲШ§ЩҶШіШӘЩҶШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЩҮЩ…ЫҢ ШЁШұШ§ЫҢ Щ„Ш§ШіШӘЫҢЪ© ШЁЫҢШ§ШЁЩҶШҜ Ш§ЫҢЩҶ ШЁЩҲШҜ Ъ©ЩҮ ШҜШұ ШҜЩ…Ш§ЩҮШ§ЫҢ ШІЫҢШ§ШҜ ЩҶШұЩ…ШҢ ЪҶШіШЁЩҶШҜЩҮШҢ ЩҲ ШҜШұ ШҜЩ…Ш§ЩҮШ§ЫҢ Ъ©Щ…ШӘШұ ШіЩҒШӘ ЩҲ ШҙЪ©ЩҶЩҶШҜЩҮ Щ…ЫҢ ШҙШҜ. ЪҶШ§ШұЩ„ШІ Щ…Ъ©ЫҢЩҶШӘШ§Шҙ Ш§ШіЪ©Ш§ШӘЩ„ЩҶШҜЫҢ ШҜЩҲ ЩӮШ·Ш№ЩҮ ЩҫШ§ШұЪҶЩҮ ШұШ§ Ш§ШІ Щ„Ш§ШіШӘЫҢЪ© Щ…ЫҢ ЩҫЩҲШҙШ§ЩҶШҜ ЩҲ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ Щ„Ш§ШіШӘЫҢЪ© ШҜШұ ЩҲ ШіШ· ШўЩҶ ШҜЩҲ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЪҶШіШЁ Ш№Щ…Щ„ Щ…ЫҢ Ъ©ШұШҜШҢ ШўЩҶЩҮШ§ ШұШ§ ШЁЩҮ ЫҢЪ©ШҜЫҢЪҜШұ Щ…ЫҢ ЩҒШҙШұШҜШӣ ШЁШҜЫҢЩҶ ШӘШұШӘЫҢШЁ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЪҶШіШЁЩҶШҜЪҜЫҢ Щ„Ш§ШіШӘЫҢЪ© ШҜШұ ШӯШұШ§ШұШӘ ЩҮШ§ЫҢ ШЁШ§Щ„Ш§ШҢ Щ…ШөШұЩҒЫҢ ШЁШұШ§ЫҢ Щ„Ш§ШіШӘЫҢЪ© ЩҮЩҶШҜЫҢ ЩҫЫҢШҜШ§ Ъ©ШұШҜ.

Щ…Ъ©ЫҢЩҶШӘШ§Шҙ Ш§ШІ ЩҫШ§ШұЪҶЩҮ Щ…Ш¶Ш§Ш№ЩҒЫҢ Ъ©ЩҮ ШЁШ§ Ш§ЫҢЩҶ ШұЩҲШҙ Ш¶ШҜ ШўШЁ ШҙШҜЩҮ ШЁЩҲШҜ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ШЁШ§ШұШ§ЩҶЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ Ъ©ШұШҜ. ШЁШҜЫҢЩҶ ШӘШұШӘЫҢШЁ ШЁШ§ШұШ§ЩҶЫҢ Щ…Ъ©ЫҢЩҶШӘШ§Шҙ Ш§Ш®ШӘШұШ§Ш№ ШҙШҜШҢ ЩҲ ЩҮЩҶЩҲШІ ЩҮЩ… ШҜШұ Ш§ЩҶЪҜЩ„ШіШӘШ§ЩҶ Щ„ШЁШ§Ші ЩҮШ§ЫҢ ШЁШ§ШұШ§ЩҶЫҢ ШұШ§ Ъ©ЩҮ Ш§ШІ ЩҫШ§ШұЪҶЩҮ ЩҮШ§ЫҢ Ш§Щ…ШұЩҲШІЫҢ ШӘЩҮЫҢЩҮ ШҙШҜЩҮ ШЁШ§ШҙЩҶШҜ ШЁЩҮ ЩҮЩ…ЫҢЩҶ ЩҶШ§Щ… Щ…ЫҢ Ш®ЩҲШ§ЩҶЩҶШҜ.

ШҜШұ Ш§ШЁШӘШҜШ§ ЪҶЪ©Щ…ЩҮ ЩҮШ§ ЩҲ Ъ©ЩҒШҙ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ Ш§ШІ Щ„Ш§ШіШӘЫҢЪ© ЫҢШ§ ЩҫШ§ШұЪҶЩҮ ЩҮШ§ЫҢ ЩҫЩҲШҙЫҢШҜЩҮ Ш§ШІ Щ„Ш§ШіШӘЫҢЪ© ШӘЩҮЫҢЩҮ ШҙШҜЩҮ ШЁЩҲШҜЩҶШҜ ШҜШұ Ш§ЩҶЪҜЩ„ШіШӘШ§ЩҶ ШӘЩҲЩ„ЫҢШҜ ЩҲ ШЁЩҮ Ш§ЫҢШ§Щ„Ш§ШӘ Щ…ШӘШӯШҜЩҮ ШөШ§ШҜШұ Щ…ЫҢ ШҙШҜЩҶШҜШӣ ШЁШ№ШҜЩҮШ§ ШҜШұ ШҜЩҮЩҮ 1830ШҢ ШҜШұ Ш®ЩҲШҜ Ш§ЫҢШ§Щ„Ш§ШӘ Щ…ШӘШӯШҜЩҮ ШЁЩҮ Щ…ШұШӯЩ„ЩҮ ШӘЩҲЩ„ЫҢШҜ ШұШіЫҢШҜЩҶШҜ. Ш§Щ…Ш§ ЪҶЩҶШҜЫҢ ЩҶЪҜШ°ШҙШӘ Ъ©ЩҮ ШўЩ…ШұЫҢЪ©Ш§ЫҢЫҢШ§ЩҶ Ш§ШІ Ъ©ЩҒШҙ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШҜШұ ШІЩ…ШіШӘШ§ЩҶ ШіЩҒШӘ ЩҲ ШҜШұ ШӘШ§ШЁШіШӘШ§ЩҶ ЩҶШұЩ… ЩҲ ШЁЫҢ ШҙЪ©Щ„ Щ…ЫҢ ШҙШҜЩҶШҜ ШЁЫҢШІШ§Шұ ШҙШҜЩҶШҜ. ШҜШұ ЩҮЩ…ЫҢЩҶ ШІЩ…Ш§ЩҶ ШЁЩҲШҜ Ъ©ЩҮ ЪҶШ§ШұЩ„ШІ ЪҜЩҲШҜЫҢЫҢШұ ЩҲШ§ШұШҜ ШөШӯЩҶЩҮ ШҙШҜ.

ЪҜЩҲШҜЫҢЫҢШұ ШҜШұ ШіШ§Щ„ 1800 ШҜШұ ЩҶЫҢЩҲЩҮЫҢЩҲЩҶ Ъ©Ш§ЩҶШӘЫҢЪ©ШӘ ШЁЩҮ ШҜЩҶЫҢШ§ ШўЩ…ШҜ. ЩҫШҜШұШҙ Щ…Ш®ШӘШұШ№ ЩҲ ШӘШ§Ш¬Шұ ЩҶШ§Щ…ЩҲЩҒЩӮЫҢ ШЁЩҲШҜ. ЪҜЩҲШҜЫҢЫҢШұ Ш¬ЩҲШ§ЩҶ ШҜЩҲШіШӘ ШҜШ§ШҙШӘ ШұШ§ЩҮЫҢ ШЁШұШ§ЫҢ Щ…ЩӮШ§ЩҲЩ… ШіШ§Ш®ШӘЩҶ Щ„Ш§ШіШӘЫҢЪ© ШҜШұ ШЁШұШ§ШЁШұ ШӘШәЫҢЫҢШұШ§ШӘ ШҜЩ…Ш§ ШЁЫҢШ§ШЁШҜ ШӘШ§ ШҜШұ Щ…ШөШ§ШұЩҒ ЪҜЩҲЩҶШ§ЪҜЩҲЩҶЫҢ Ъ©Ш§ШұШЁШұШҜ ЩҫЫҢШҜШ§ Ъ©ЩҶШҜ. Ш§ЫҢЩҶ Ш№Щ„Ш§ЩӮЩҮ ШЁЩҮ ШҙЫҢЩҒШӘЪҜЫҢ Ш№Щ…ЫҢЩӮЫҢ ШӘШЁШҜЫҢЩ„ ШҙШҜ Ъ©ЩҮ ШіЩ„Ш§Щ…ШӘЫҢ ЩҲ ШіШұЩ…Ш§ЫҢЩҮ Ш§ЩҶШҜЪ©ЫҢ ШұШ§ Ъ©ЩҮ Ш§ЩҲ ЩҲ Ш®Ш§ЩҶЩҲШ§ШҜЩҮ Ш§Шҙ ШҜШұ ЩҒШ§ШөЩ„ЩҮ ШіШ§Щ„ЩҮШ§ЫҢ 1830 ШӘШ§ 1839 ШҜШ§ШҙШӘЩҶШҜШҢ ШЁЩҮ ШЁШ§ШҜ ШҜШ§ШҜ. ШҜШұШ§ЫҢЩҶ Щ…ШҜШӘ ЪҜЩҲШҜЫҢЫҢШұ ЪҶЩҶШҜЫҢЩҶ ШЁШ§Шұ ШЁЩҮ ШІЩҶШҜШ§ЩҶ ШЁШҜЩҮЪ©Ш§ШұШ§ЩҶ Ш§ЩҒШӘШ§ШҜШӣ ШЁШұШ§ЫҢ ШӘШ§Щ…ЫҢЩҶ ШәШ°Ш§ ЩҲ Щ…ШіЪ©ЩҶ Щ…ШӯШӘШ§Ш¬ Ш®ЩҲЫҢШҙШ§ЩҲЩҶШҜШ§ЩҶШҙ ШҙШҜШӣ Ш§Щ…Ш§ ШЁШ§ШІ ЩҮЩ… ШҙЫҢЩҒШӘЪҜЫҢ Ш§Шҙ ШЁШ§ЩӮЫҢ ШЁЩҲШҜ. ЫҢЪ©ЫҢ Ш§ШІ ШҙЪ©ШіШӘ ЩҮШ§ЫҢ ШІЩҶШҜЪҜЫҢ Ш§Шҙ ЩҒШұЩҲШҙ ШӘШ№ШҜШ§ШҜ ШІЫҢШ§ШҜЫҢ Ъ©ЫҢШіЩҮ ЩҶШ§Щ…ЩҮ ШЁЩҮ ШҜЩҲЩ„ШӘ ШЁЩҲШҜ Ъ©ЩҮ ШЁШұШ§ЫҢ Ш¶ШҜ ШўШЁ ШҙШҜЩҶ ШЁШ§ Щ„Ш§ШіШӘЫҢЪ© ШўЩ…ЫҢШ®ШӘЩҮ ШҙШҜЩҮ ШЁЩҲШҜЩҶШҜШҢ Ш§Щ…Ш§ ЩҮЩҶЩҲШІ ШўЩҶЩҮШ§ ШұШ§ Ш§ШІ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ШЁЫҢШұЩҲЩҶ ЩҶШЁШұШҜЩҮ ШЁЩҲШҜЩҶШҜ Ъ©ЩҮ ШҜШұ ШЁШұШ§ШЁШұ ЪҜШұЩ…Ш§ ЪҶШіШЁЩҶШ§Ъ© ЩҲ ШЁЫҢ ШҙЪ©Щ„ ШҙШҜЩҶШҜ.

В

ЩҫШі Ш§ШІ ШӘЩ„Ш§Шҙ ЩҮШ§ЫҢ ЩҶШ§Щ…ЩҲЩҒЩӮ ЩҲ ШәЫҢШұШ№Щ„Щ…ЫҢ ШЁШіЫҢШ§ШұЫҢ Ъ©ЩҮ ШЁШұШ§ЫҢ ШЁЩҮШЁЩҲШҜ Щ„Ш§ШіШӘЫҢЪ© Ш§ЩҶШ¬Ш§Щ… ШҜШ§ШҜШҢ ШҜШұ ЫҢЪ©ЫҢ Ш§ШІ Ш§ЫҢЩҶ ШӘЩ„Ш§Шҙ ЩҮШ§ Ъ©ЩҮ ЩӮШөШҜ ШҜШ§ШҙШӘ ШўЩҶ ШұШ§ ШЁШ§ ЪҜЩҲЪҜШұШҜ Щ…Ш®Щ„ЩҲШ· Ъ©ЩҶШҜШҢ ШӘШөШ§ШҜЩҒШ§ЩӢ Щ…Ш®Щ„ЩҲШ·ЫҢ Ш§ШІ Щ„Ш§ШіШӘЫҢЪ© ЩҲ ЪҜЩҲЪҜШұШҜ ШЁШ§ Ш§Ш¬Ш§ЩӮ ШӘЩ…Ш§Ші ЩҫЫҢШҜШ§ Ъ©ШұШҜ. ЪҜЩҲШҜ ЫҢЫҢШұ ШҜШұ Ъ©Щ…Ш§Щ„ ШҙЪҜЩҒШӘЫҢ Щ…ШҙШ§ЩҮШҜЩҮ Ъ©ШұШҜ Ъ©ЩҮ Щ„Ш§ШіШӘЫҢЪ© Ш°ЩҲШЁ ЩҶШҙШҜШҢ ШЁЩ„Ъ©ЩҮ Щ…Ш«Щ„ ЩӮШ·Ш№ЩҮ Ш§ЫҢ ЪҶШұЩ… ЩҒЩӮШ· Ъ©Щ…ЫҢ ШіЩҲШ®ШӘ. ЪҜЩҲШҜЫҢЫҢШұ ШЁЩ„Ш§ЩҒШ§ШөЩ„ЩҮ ШЁЩҮ Ш§ЩҮЩ…ЫҢШӘ Ш§ЫҢЩҶ ШӘШөШ§ШҜЩҒ ЩҫЫҢ ШЁШұШҜ. ШЁШ№ШҜЩҮШ§ ШҜШ®ШӘШұШҙ ЪҜЩҒШӘ:

ЩҮЩ…ЪҶЩҶШ§ЩҶ Ъ©ЩҮ Ш§ШІ Ш§ШӘШ§ЩӮШҙ Щ…ЫҢ ЪҜШ°ШҙШӘЩ…ШҢ ШЁШұ ШӯШіШЁ Ш§ШӘЩҒШ§ЩӮ ЩӮШ·Ш№ЩҮ ШөЩ…Шә Ъ©ЩҲЪҶЪ©ЫҢ ШұШ§ Ъ©ЩҮ ЩҶШІШҜЫҢЪ© ШўШӘШҙ ЪҜШұЩҒШӘЩҮ ШЁЩҲШҜ ШҜЫҢШҜЩ… ЩҲ ЩҶЫҢШІ Щ…ШӘЩҲШ¬ЩҮ ШҙШҜЩ… Ъ©ЩҮ ШЁШұ Ш§Ш«Шұ Ш§Ъ©ШӘШҙШ§ЩҒЫҢ Ъ©ЩҮ ШёШ§ЩҮШұШ§ЩӢ Ъ©ШұШҜЩҮ ШЁЩҲШҜШҢ ШЁШұШ®Щ„Ш§ШөЩҮ ЩҮЩ…ЫҢШҙЩҮ ШӯШ§Щ„ШӘЫҢ ШіШұШІЩҶШҜЩҮ ШҜШ§ШҙШӘ. ЩӮШ·Ш№ЩҮ ШөЩ…Шә ШұШ§ ШҜШұ ШіШұЩ…Ш§ЫҢ ШҙШҜЫҢШҜ ШЁЫҢШұЩҲЩҶ ШҜШұ ШўШҙЩҫШІШ®Ш§ЩҶЩҮ ШЁШұ Щ…ЫҢШ®ЫҢ ШўЩҲЫҢШІШ§ЩҶ Ъ©ШұШҜ. ЩҲЩӮШӘЫҢ ШўЩҶ ШұШ§ ШөШЁШӯ ШұЩҲШІ ШЁШ№ШҜ ШЁЩҮ ШҜШ§Ш®Щ„ ШўЩҲШұШҜШҢ ШЁШ§ Ш®ЩҲШҙШӯШ§Щ„ЫҢ ШЁШұ ШҜШіШӘ ШЁЩ„ЩҶШҜШҙ Ъ©ШұШҜ. ШўЩҶ ШұШ§ ШҜШұШіШӘ Щ…Ш«Щ„ ШұЩҲШІ ЩӮШЁЩ„ Ъ©ЩҮ ШЁЫҢШұЩҲЩҶШҙ ЪҜШ°Ш§ШҙШӘЩҮ ШЁЩҲШҜШҢ Ш§ШұШӘШ¬Ш§Ш№ЫҢ ЫҢШ§ЩҒШӘ.

ЪҜЩҲШҜЫҢЫҢШұ ЩҫШі Ш§ШІ Ш§ЩҶШ¬Ш§Щ… ШўШІЩ…Ш§ЫҢШҙ ЩҮШ§ЫҢ ШЁЫҢШҙШӘШұШҢ ШЁЩҮШӘШұЫҢЩҶ ШҜЩ…Ш§ ЩҲ Щ…ШҜШӘ ШӯШұШ§ШұШӘ ШұШ§ ШЁШұШ§ЫҢ ШӘШ«ШЁЫҢШӘ Щ„Ш§ШіШӘЫҢЪ© ШӘШ№ЫҢЫҢЩҶ Ъ©ШұШҜ. ШӘЩӮШ§Ш¶Ш§ЫҢ Ш«ШЁШӘ Ш§Ъ©ШӘШҙШ§ЩҒШҙ ШұШ§ Ъ©ШұШҜШҢ ЩҲ ШҜШұ ШіШ§Щ„ 1844 ЩҒШұШ§ЫҢЩҶШҜ Ш®ЩҲШҜ ШұШ§ ШЁШұ Ш§ШіШ§Ші ЩҶШ§Щ… Ш®ШҜШ§ЫҢ ШўШӘШҙ ШұЩҲЩ… ШЁШ§ШіШӘШ§ЩҶШҢ ЩҲЩ„Ъ©Ш§ЩҶШҢ ЩҒШұШ§ЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҶШ§Щ…ЫҢШҜШҢ Ъ©ЩҮ ШЁЩҮ ЩҶШ§Щ… Ш§ЩҲ Ш«ШЁШӘ ШҙШҜ..

В

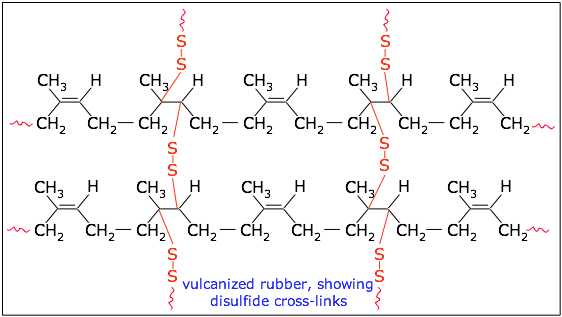

ЩҲЩӮШӘЫҢ Щ„Ш§ШіШӘЫҢЪ© ШҜШұ Щ…Ш¬Ш§ЩҲШұШӘ ЪҜЩҲЪҜШұШҜ ШӯШұШ§ШұШӘ ШҜШ§ШҜЩҮ ШҙЩҲШҜШҢ Ш§ШӘЩ…ЩҮШ§ЫҢ ЪҜЩҲЪҜШұШҜ ШІЩҶШ¬ЫҢШұЩҮ ЩҮШ§ЫҢ ШЁЩ„ЩҶШҜ Щ…ЩҲЩ„Ъ©ЩҲЩ„ ЩҮШ§ЫҢ ЩҫЩ„ЫҢЩ…ШұЫҢ Щ„Ш§ШіШӘЫҢЪ© ШұШ§ ШЁЩҮ ЫҢЪ©ШҜЫҢЪҜШұ Щ…ШӘШөЩ„ Щ…ЫҢ Ъ©ЩҶЩҶШҜ ЩҲ ШЁШҜЫҢЩҶ ШӘШұШӘЫҢШЁ Щ…Ш§ШҜЩҮ ШІЩ…ЫҢЩҶЩҮ Ш§ЫҢ Щ„Ш§ШіШӘЫҢЪ© ШұШ§ ШЁЩҮ ШӘЩҲШҜЩҮ ЫҢЪ©ЩҫШ§ШұЪҶЩҮ Ш§ЫҢ ШӘШЁШҜЫҢЩ„ Щ…ЫҢ Ъ©ЩҶЩҶШҜ Ъ©ЩҮ ШӯШіШ§ШіЫҢШӘ Ъ©Щ…ШӘШұЫҢ ШЁЩҮ ШӘШәЫҢЫҢШұ ШҜЩ…Ш§ ЩҶШҙШ§ЩҶ Щ…ЫҢ ШҜЩҮШҜ.

Ш§ЪҜШұ ШЁШ®ЩҲШ§ЩҮЫҢЩ… ШӘШ№ШұЫҢЩҒ ЩҲШ§Щ„ЩҫЩҲЩ„ ШұШ§ ШЁЩҮ Ш·ЩҲШұ Ъ©Ш§Щ…Щ„Ш§ЩӢ ШҜЩӮЫҢЩӮ ШӘЩҒШіЫҢШұ Ъ©ЩҶЫҢЩ…ШҢ Ъ©ШҙЩҒ ШӘШөШ§ШҜЩҒЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Щ„Ш§ШіШӘЫҢЪ© ШЁЩҮ ШҜШіШӘ ЪҜЩҲШҜЫҢЫҢШұ ШұШ§ ЩҶЩ…ЫҢ ШӘЩҲШ§ЩҶ ШЁШ®ШӘ ЫҢШ§ШұШ§ЩҶЩҮ ЩҶШ§Щ…ЫҢШҜ. ШЁЩҮ Ш¬Ш§ЫҢ Ш§ЫҢЩҶЪ©ЩҮ ЪҶЫҢШІЫҢ ШұШ§ Ъ©ЩҮ Щ…ЩҲШұШҜ Ш¬ШіШӘ ЩҲ Ш¬ЩҲ ЩҶШЁЩҲШҜ ШЁЩҮ Ш·ЩҲШұ ШӘШөШ§ШҜЩҒЫҢ Ъ©ШҙЩҒ Ъ©ЩҶШҜШҢ ШӘШөШ§ШҜЩҒШ§ЩӢ ШұШ§ЩҮ ШӯЩ„ЫҢ ЩҫЫҢШҜШ§ Ъ©ШұШҜ Ъ©ЩҮ ШіШ®ШӘ ШЁЩҮ ШҜЩҶШЁШ§Щ„ ШўЩҶ ШЁЩҲШҜ. ЩҮЩ…Ш§ЩҶ Ш·ЩҲШұ Ъ©ЩҮ ШҜШұ ШҜЫҢШЁШ§ЪҶЩҮ ЪҜЩҒШӘЩҮ Ш§Щ… ЩҶЩ…ЩҲЩҶЩҮ ЩҮШ§ЫҢ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ ШӘШөШ§ШҜЩҒ ЩҮШ§ЫҢ ЩҫШұ ШЁШұЪ©ШӘ Щ…ЫҢ ШӘЩҲШ§ЩҶ ЫҢШ§ЩҒШӘ Ъ©ЩҮ ЩҲЩӮЩҲШ№ ШўЩҶЩҮШ§ Щ…ЩҶШ¬Шұ ШЁЩҮ Ш§Ъ©ШӘШҙШ§ЩҒШ§ШӘЫҢ ШҙШҜЩҮ Ш§ШіШӘШҢ ЩҲ ШӘШ§ ШІЩ…Ш§ЩҶЫҢ Ъ©ЩҮ Ш§ЫҢЩҶ ШӯЩҲШ§ШҜШ« Ш§ШӘЩҒШ§ЩӮ ЩҶЫҢЩҒШӘШ§ШҜЩҮ ШЁЩҲШҜЩҶШҜШҢ Ъ©ШіШ§ЩҶЫҢ Ъ©ЩҮ ШЁЩҮ ШҜЩҶШЁШ§Щ„ ЪҶЫҢШІЫҢ ШЁЩҲШҜЩҶШҜ ШўЩҶ ШұШ§ ЩҶЩ…ЫҢ ЫҢШ§ЩҒШӘЩҶШҜ. Ш§ЫҢЩҶ ШӘШөШ§ШҜЩҒ ЩҮШ§ ШҜШұШіШӘ ШўЩҶ Щ…ЩҒЩҮЩҲЩ…ЫҢ ШұШ§ Ъ©ЩҮ Щ…ЩҶШёЩҲШұ ЩҲШ§Щ„ЩҫЩҲЩ„ Ш§ШІ ШЁШ®ШӘ ЫҢШ§ШұЫҢ ШЁЩҲШҜ ЩҶЩ…ЫҢ ШұШіШ§ЩҶЩҶШҜШҢ ЩҲЩ„ЫҢ ШўЩҶ ЩӮШҜШұ ШҙШЁЫҢЩҮ Ш§ЩҶШҜ Ъ©ЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶ ШўЩҶЩҮШ§ ШұШ§ ШҙШЁЩҮ ШЁШ®ШӘ ЫҢШ§ШұЫҢ ЩҶШ§Щ…ЫҢШҜ.

ЪҜЩҲШҜЫҢЫҢШұ ШӯШӘЫҢ ЩҫШі Ш§ШІ Ъ©ШҙЩҒ ЩҒШұШ§ЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҮЩ… ШІЩҶШҜЪҜЫҢ Ш®ЩҲШҙЫҢ ЩҶШҜШ§ШҙШӘ. ШҜШұЪҜЫҢШұ ШҜЩҒШ§Ш№ ЩӮШ§ЩҶЩҲЩҶЫҢ Ш§ШІ ШӯЩӮ Ш§Щ…ШӘЫҢШ§ШІ Ш§Ъ©ШӘШҙШ§ЩҒШҙ ШҙШҜШҢ ЩҲ Ш§ЪҜШұ ЪҶЩҮ ШҜШ§ЩҶЫҢШ§Щ„ ЩҲШЁШіШӘШұ ШӘЩҲШ§ЩҶШіШӘ ШҜШұ ЫҢЪ©ЫҢ Ш§ШІ ЩҫШұЩҲЩҶШҜЩҮ ЩҮШ§ЫҢ ЩҶЩӮШ¶ Ш§Щ…ШӘЫҢШ§ШІШҙ Ш§ЩҲ ШұШ§ ШҜШұ ШҜШ§ШҜЪҜШ§ЩҮ ЩҫЫҢШұЩҲШІ Ъ©ЩҶШҜШҢ Ш§Щ…Ш§ ШӘШ§ ШІЩ…Ш§ЩҶ Щ…ШұЪҜШҙ ШҜШұ ШіШ§Щ„ 1860 ШҢ ЩҮШұЪҜШІ ЩҶШӘЩҲШ§ЩҶШіШӘ Ш§ШІ ШІЫҢШұ ШЁШ§Шұ ШіЩҶЪҜЫҢЩҶ ШЁШҜЩҮЫҢЩҮШ§ЫҢШҙ Ъ©Щ…Шұ ШұШ§ШіШӘ Ъ©ЩҶШҜ. ШЁШ§ Ш§ЫҢЩҶ ШӯШ§Щ„ ЩҒШұШ§ЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Щ…ЩҶШ¬Шұ ШЁЩҮ ЩҒШ№Ш§Щ„ЫҢШӘ ЪҜШіШӘШұШҜЩҮ Ш§ЫҢ ШҜШұ ШІЩ…ЫҢЩҶЩҮ ШӘЩҲЩ„ЫҢШҜ ЩҲ Щ…ШөШұЩҒ Щ„Ш§ШіШӘЫҢЪ© ШҙШҜ. ШӘШ§ ШіШ§Щ„ 1858ШҢ Ш§ШұШІШҙ Ш§Ш¬ЩҶШ§Ші ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ Ш§ШІ Щ„Ш§ШіШӘЫҢЪ© ШЁЩҮ ШӯШҜЩҲШҜ 5000000 ШҜЩ„Ш§Шұ ШұШіЫҢШҜ. ШЁШІШұЪҜШӘШұЫҢЩҶ ШҙШұЪ©ШӘЩҮШ§ЫҢ Щ„Ш§ШіШӘЫҢЪ© ШіШ§ШІЫҢ Ш§ШІ Ш¬Щ…Щ„ЩҮ ШҙШұЪ©ШӘ ЪҜЩҲШҜЫҢЫҢШұ Ш§ШІ ШіШ§Щ„ 1870 ШЁЩҮ ШЁШ№ШҜ ШҜШұ ШўЪ©ШұЩҲЩҶ Ш§ЩҲЩҮШ§ЫҢЩҲ ШӘШ§ШіЫҢШі ШҙШҜЩҶШҜ. Ш§ЫҢЩҶ ЩӮШЁЩ„ Ш§ШІ Ш§Ш®ШӘШұШ§Ш№ Ш§ШӘЩҲЩ…ЩҲШЁЫҢЩ„ШҢ Ъ©Ш§Щ…ЫҢЩҲЩҶ ЩҲ ЩҮЩҲШ§ЩҫЫҢЩ…Ш§ ШЁЩҲШҜШҢ Ъ©ЩҮ ЩӮШіЩ…ШӘ Ш§Ш№ШёЩ… Щ„Ш§ШіШӘЫҢЪ©ЫҢ Ъ©ЩҮ Ш§Щ…ШұЩҲШІЩҮ Щ…ШөШұЩҒ Щ…ЫҢ ШҙЩҲШҜ ШҜШұ ШӘШ§ЫҢШұЩҮШ§ЫҢ ШўЩҶЩҮШ§ ШЁЩҮ Ъ©Ш§Шұ ШұЩҒШӘЩҮ Ш§ШіШӘ.

В

В

1-В В В В В ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ

Щ…Ш№ШұЩҒЫҢ ШӘЪ©ЩҶЩҲЩ„ЩҲЪҳЫҢ Щ„Ш§ШіШӘЫҢЪ© / ЩҫШ®ШӘ Щ„Ш§ШіШӘЫҢЪ© / ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜШұЫҢ

ШҜШұ ЪҜШ°ШҙШӘЩҮ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШӘЩӮШұЫҢШЁШ§ ЩҒЩӮШ· ШҜШұ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШҢЩҮЩҲШ§ЫҢ ШҜШ§Шә ЩҲ ЫҢШ§ ШЁШ®Ш§Шұ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ Щ…ЫҢ ШҙШҜЩҶШҜ.

Ш·ЫҢ ШіШ§Щ„ЩҮШ§ЫҢ Ш§Ш®ЫҢШұШҢШЁЩҶШ§ ШЁЩҮ ШҜЩ„Ш§ЫҢЩ„ Ш§ЩӮШӘШөШ§ШҜЫҢШҢШұЩҲШҙЩҮШ§ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮШҢШЁШұШ§ЫҢ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШўШәШ§ШІ ШҙШҜ.

ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШЁШ®ШҙЫҢ Ш§ШІ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ЩӮШЁЩ„ Ш§ШІ ШўЩҶЪ©ЩҮ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ ШҙЩҲЩҶШҜ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШӯШҜ ЩҲШ§ШіШ· ЩҒШұШўЫҢЩҶШҜ Щ…ЫҢ ШҙЩҲЩҶШҜ(ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ ШӘШұШҜ ШӘШ§ЫҢШұ) ЩҲ ШЁШ®ШҙЫҢ ШҜЫҢЪҜШұ Ш§ШІ ШўЩҶЩҮШ§ ШЁЩҮ ШҜЩ„ЫҢЩ„ ШӘШ№ШҜШ§ШҜ ЫҢШ§ ШӯШ¬Щ… Ъ©Щ… ШўЩҶЩҮШ§ ШӘШӯШӘ ЩҒШұШўЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Ш¬ШҜШ§ЪҜШ§ЩҶЩҮ ЩӮШұШ§Шұ Щ…ЫҢ ЪҜЫҢШұЩҶШҜШҢЩҲЩ„ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ®Шҙ ЩӮШ§ШЁЩ„ Щ…Щ„Ш§ШӯШёЩҮ Ш§ЫҢ Ш§ШІ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШЁЩ„Ш§ЩҒШ§ШөЩ„ЩҮ ЩҫШі Ш§ШІ Ш®ШұЩҲШ¬ Ш§ШІ ШҜШ§ЫҢ Die Ш§Ъ©ШіШӘШұЩҲШҜШұ ЩҲ ШЁЩҮ Ш·ШұЫҢЩӮЩҮ ЩҫЫҢЩҲШіШӘЩҮ ШөЩҲШұШӘ Щ…ЫҢ ЪҜЫҢШұШҜ.

ШҜШұ Ш§ЫҢЩҶ Ш§ШұШӘШЁШ§Ш· ЩҒШұШўЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮ ШҢ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШЁШ®Ш§Шұ ШЁШ§ ЩҒШҙШ§Шұ ШЁШ§Щ„Ш§ ЩҶЫҢШІ ШҜШұ Ш§ЩҮЩ…ЫҢШӘ Ш§ШіШӘ.

В ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ:

ШҜШұ ЩҒШұШўЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҶШ§ЩҫЫҢЩҲШіШӘЩҮ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШҢЩҮЩҶЩҲШІ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШӯШұШ§ШұШӘ ШҜШ§Шә ЫҢШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ (ШЁШ®Ш§Шұ ШӘШӯШӘ ЩҒШҙШ§Шұ) ШЁЫҢШҙШӘШұЫҢЩҶ Ш§ЩҮЩ…ЫҢШӘ ШұШ§ ШҜШ§ШұШҜ.

ШЁШұШ§ЫҢ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Ш§ШІ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШӯЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҢШҜШұ Ш·ШұШ§ШӯЫҢ ШўЩ…ЫҢШІЩҮ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ш§ЫҢЩҶЪҜЩҲЩҶЩҮ Щ…ШӯШөЩҲЩ„Ш§Ш§ШӘ Ш§ШІ Щ…ЩӮШ§ШҜЫҢШұ Щ…ЩҶШ§ШіШЁЫҢ ЩҒЪ©ШӘЫҢШі Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ЫҢШ§ ЩҶЩҲШ§Шұ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШҜШұ ШҜШ§Ш®Щ„ Ъ©Ш§ЩҶШ§Щ„ЩҮШ§ЫҢ ЩҶЪҜЩҮШҜШ§ШұЩҶШҜЩҮ ЫҢШ§ ЩҫЩҲШҜШұ ШӘШ§Щ„Ъ© ЩӮШұШ§Шұ ШҜШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

ШЁШұШ§ЫҢ ЩҫШ®ШӘ ШҙЫҢЩ„ЩҶЪҜЩҮШ§ЫҢЫҢ Ъ©ЩҮ Ш¶Ш®Ш§Щ…ШӘ ШҜЫҢЩҲШ§ШұЩҮ ШўЩҶЩҮШ§ Ш®ЫҢЩ„ЫҢ Ъ©Щ… Ш§ШіШӘ ШЁЩҮ Щ…ЩҶШёЩҲШұ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Ш§ШІ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ Щ…ШӯШөЩҲЩ„ ШҜШұ ШӯЫҢЩҶ ЩҫШ®ШӘ ШҢ Ш§ШІ Щ…ЫҢЩ„ЩҮ ШӘЩҲЩҫШұЫҢ Ъ©ЩҮ Ш§ШІ ШҜШ§Ш®Щ„ ШҙЫҢЩ„ЩҶЪҜ Ш№ШЁЩҲШұ ШҜШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜШҢШ§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ Ъ©ЩҶЩҶШҜ ЩҲ ШіЩҫШі ШҙЫҢЩ„ЩҶЪҜ ШҜШұ ШҜШ§Ш®Щ„ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲЫҢ ШЁЩҮ Ш·ЩҲЩ„ 30 Щ…ШӘШұ ЫҢШ§ ШЁЫҢШҙШӘШұ ШӘШӯШӘ ЩҒШҙШ§Шұ ЩҫШ®ШӘ Щ…ЫҢ ШҙЩҲШҜ.

ЩҮЩ…ЪҶЩҶЫҢЩҶ ШЁШұШ§ЫҢ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Ш§ШІ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ Щ…ШӯШөЩҲЩ„ ШӯЫҢЩҶ ЩҫШ®ШӘ Щ…ЫҢ ШӘЩҲШ§ЩҶ Щ…ШӯШөЩҲЩ„ ШұШ§ ШЁЩҮ ШөЩҲШұШӘ ШәЩҲШ·ЩҮ ЩҲШұ ШҜШұШўШЁ ШҜШұ ШҜШ§Ш®Щ„ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЩӮШұШ§Шұ ШҜШ§ШҜ .Ш§ШІ ШўЩҶШ¬Ш§ЫҢЫҢ Ъ©ЩҮ Ш§ЫҢЩҶ ШҙЫҢЩҲЩҮ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁЩҮ Ш·ШұЫҢЩӮЩҮ ЩҶШ§ЩҫЫҢЩҲШіШӘЩҮ ШөЩҲШұШӘ Щ…ЫҢ ЪҜЫҢШұШҜ ШӘЩҶЩҮШ§ ШҜШұ Щ…ЩҲШ§ЩӮШ№ЫҢ Ъ©ЩҮ ШЁШұШ§ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮ Щ…ШӯШҜЩҲШҜЫҢШӘ ШҜШ§ШҙШӘЩҮ ШЁШ§ШҙЫҢЩ… ЩҲЫҢШ§ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮ ШәЫҢШұ Ш§ЩӮШӘШөШ§ШҜЫҢ ШЁШ§ШҙШҜ Ш§ШІ Ш§ ЫҢЩҶ ШҙЫҢЩҲЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

ЫҢЩҶ ШҙЫҢЩҲЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

В

В ШӘШ¬ЩҮЫҢШІШ§ШӘ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ :

ШЁШұШ§ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ ШЁШ®Ш§Шұ ШўШІШ§ШҜ Ш§ШІ ШёШұЩҲЩҒ Ш§ЩҒЩӮЫҢ ЫҢШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲЩҮШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЩҮШ§ ШҜШ§ШұШ§ЫҢ ШұЫҢЩ„ЩҮШ§ЫҢЫҢ Щ…ЫҢ ШЁШ§ШҙЩҶШҜ Ъ©ЩҮ ЫҢЪ© ЪҶШұШ® Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШҜШұ ШҜШ§Ш®Щ„ ШўЩҶ ШӯШұЪ©ШӘ Ъ©ЩҶШҜ .

ШҜШұШЁ Ш§ЫҢЩҶ ШёШұЩҲЩҒ ШЁЩҮ Щ…Ъ©Ш§ЩҶЫҢШіЩ… ЪҜЫҢШұЩҮ ЫҢШ§ ЩӮЩҒЩ„ ЩҒЩҶШұЫҢ Щ…Ш¬ЩҮШІ Ш§ШіШӘ .ШҜШұШІЪҜЫҢШұЩҮШ§ЫҢЫҢ ШҜШұ Щ…ШӯЩ„ ШҜШұШЁ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШӘШ№ШЁЫҢЩҮ ШҙШҜЩҮ Ъ©ЩҮ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ШўШЁ ШЁЩҶШҜ Ъ©ЩҶЩҶШҜЩҮ ШЁЩҮ Ъ©Ш§Шұ Щ…ЫҢ ШұЩҲШҜ.

ШҜШұШЁ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШұЩҲЫҢ ЫҢЪ© Ш¬ЩҒШӘ Щ„ЩҲЩ„Ш§ ЫҢШ§ ЫҢЪ© ШЁШЁШ§ШІЩҲЫҢ ШӘШ§ШЁ Ш®ЩҲШұ ШЁЪҶШұШ®ШҜ ЩҲШЁШ§ШІ ШҙЩҲШҜ.

Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ Щ…Ш№Щ…ЩҲЩ„Ш§ ШЁЩҮ ШөЩҲШұШӘ Ш№Щ…ЩҲШҜЫҢ ЩӮШұШ§Шұ Щ…ЫҢ ЪҜЫҢШұШҜ ШЁЩҮ ЩҶШӯЩҲЫҢ Ъ©ЩҮ ШҜШұШЁ ШўЩҶ ШҜШұ ЩҶЩӮШ·ЩҮ ЩҒЩҲЩӮШ§ЩҶЫҢ ЩӮШұШ§Шұ ШҜШ§ШұШҜ .

ШҜШұ ШЁЫҢШҙШӘШұ Щ…ЩҲШ§ШұШҜ Ш§ЫҢЩҶ ШҜШіШӘЪҜШ§ЩҮ ШҜШұ ШІЩ…ЫҢЩҶ ЩҒШұЩҲШЁШұШҜЩҮВ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш§Щ„ШЁШӘЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Ш§ШІ ШІЩ…ЫҢЩҶ ШЁШұШҜШ§ШҙШӘЩҮ ШҙЩҲШҜ.

Ш§ШӘЩҲЪ©Щ„Ш§ЩҲЩҮШ§ЫҢ Ш¬ШҜЫҢШҜ ЩҶЫҢШІ ШҜШ§ШұШ§ЫҢ ШҜШұЫҢЪҶЩҮ ШЁШ§ Щ…Ъ©Ш§ЩҶЫҢШіЩ… ШЁШіШӘЩҮ ШҙШҜЩҶ ШЁШ§ ЪҜЫҢШұЩҮ ЩҒЩҶШұЫҢ Ш§ШіШӘ.ШўШЁ ШЁЩҶШҜ Ъ©ЩҶЩҶШҜЩҮ ШҜЫҢЪҜШұЫҢ ЩҶЫҢШІ ШҜШұ ШЁЫҢЩҶ ШҜШұШЁ ЩҲ ШЁШҜЩҶЩҮ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЩӮШұШ§Шұ ШҜШ§ШұШҜ.

В ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ:

ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ ШЁШ®Ш§Шұ ШЁШ§ Ш§ЩҶШӘЩӮШ§Щ„ Ш®ЩҲШЁ ШӯШұШ§ШұШӘ ЩҲ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШІЩ…Ш§ЩҶ ШӯШұШ§ШұШӘ ШҜЩҮЫҢ Ъ©ЩҲШӘШ§ЩҮШӘШұ ЩҶШіШЁШӘ ШЁЩҮ ШіЫҢШіШӘЩ… ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ§ ЩҮЩҲШ§ЫҢ ШҜШ§Шә ЩҮЩ…ШұШ§ЩҮ Ш§ШіШӘ.

ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ ШЁШ®Ш§Шұ Ш§ШҙШЁШ§Ш№ ШЁЩҮ Ъ©Ш§Шұ ШЁШұШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ШҢ Ъ©ЩҮ ШҜШұ Ш§ЫҢЩҶ ШҙШұШ§ЫҢШ· ШЁШ®Ш§Шұ ЩҲ ШўШЁ ШҜШұ ШӯШ§Щ„ ШӘШ№Ш§ШҜЩ„ ЩҮШіШӘЩҶШҜШҢШ§ЩҶШӘЩӮШ§Щ„ ШӯШұШ§ШұШӘ Ш®ЫҢЩ„ЫҢ ЫҢЪ©ЩҶЩҲШ§Ш®ШӘ ШөЩҲШұШӘ Щ…ЫҢ ЪҜЫҢШұШҜ Ъ©ЩҮ Ш§ЫҢЩҶ Ш§Щ…Шұ ШЁЩҮ Ш®Ш§Ш·Шұ ЩҲШ¬ЩҲШҜ ШӘШұШ§Ъ©Щ… Ш®ЫҢЩ„ЫҢ ШЁШ§Щ„Ш§ (Free Heat) ШЁЩҲЩӮЩҲШ№ Щ…ЫҢ ЩҫЫҢЩҲЩҶШҜШҜ.

ШЁЩҮ ЩҮШұ ШӯШ§Щ„ ШҜШұ ШёШұЩҲЩҒ ШЁШІШұЪҜШӘШұ ШҢЩҮЩҲШ§ЫҢ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ШёШұЩҲЩҒ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШӘШӯШӘ ШҙШұШ§ЫҢШ· Ш®Ш§ШөЫҢ ШҜШұ ШЁШ№Ш¶ЫҢ Ш§ШІ ЩҶЩӮШ§Ш· ШўЩҶ ШЁЩҮ ШҜШ§Щ… ШЁЫҢЩҒШӘШҜ Ъ©ЩҮ ШҜШұ ЩҶШӘЫҢШ¬ЩҮ ШўЩҶ ШҢШ®Ш§ШұШ¬ Ъ©ШұШҜЩҶ ЩҮЩҲШ§ ШҢ ШЁШ§ Ш§ЩҶШӘЩӮШ§Щ„ ШӯШұШ§ШұШӘ ШЁШҜ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ.

ШЁЩҮ Щ…ЩҶШёЩҲШұ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Ш§ШІ ЩҫЫҢШҜШ§ЫҢШҙ Ш§ЫҢЩҶ ШӯШ§Щ„ШӘ ЩҲ ШҜШұ ЩҶШӘЫҢШ¬ЩҮ ШЁШұЩҲШІ ЩҫШ®ШӘ ЩҶШ§ЩӮШө ШҜШұ ШЁШұШ®ЫҢ Ш§ШІ ЩҶЩӮШ§Ш· Щ…ШӯШөЩҲЩ„ ШҢШ§ШӘЩҲЩ…Щ„Ш§ЩҲ ШЁШ§ЫҢШҜ ЩӮШЁЩ„ Ш§ШІ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ Ш§ШІ Ш·ШұЫҢЩӮ ШЁШ§ШІ Ъ©ШұШҜЩҶ ШЁШ®Ш§Шұ ШЁЩҮ Ш§ШөШ·Щ„Ш§Шӯ ЩҮЩҲШ§ЪҜЫҢШұЫҢ ШҙЩҲШҜ ЩҲ ЩҮЩҲШ§ЫҢ Щ…ЩҲШ¬ЩҲШҜ ШўЩҶ Ш®Ш§ШұШ¬ ЪҜШұШҜШҜ .

ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ ШӘШ§ШіЫҢШіШ§ШӘ ЩҲ Щ„ЩҲЩ„ЩҮ ЩҮШ§ЫҢ Ш§ЩҶШӘЩӮШ§Щ„ ШЁШ®Ш§Шұ ШЁЩҮ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШЁЩҮ Ш§ЩҶШҜШ§ШІЩҮ Ъ©Ш§ЩҒЫҢ ШЁШІШұЪҜ ШЁШ§ШҙШҜ ШҢШ®ЫҢЩ„ЫҢ ШіШұЫҢШ№ ЩҒШҙШ§Шұ ШЁШ®Ш§Шұ Щ…Ш·Щ„ЩҲШЁ ШҜШұ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЩҲШҜШұ ЩҶШӘЫҢШ¬ЩҮ ШҜЩ…Ш§ЫҢ Щ…ЩҲШұШҜ ЩҶШёШұ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ Ъ©ЩҮ Щ…ЫҢ ШӘЩҲШ§ ЩҶ ШЁЩҮ ШұШ§ШӯШӘЫҢ ШўЩҶ ШұШ§ Ъ©ЩҶШӘШұЩ„ ЩҶЩ…ЩҲШҜ .

Ш№ЫҢШЁ ШЁШІШұЪҜЫҢ Ъ©ЩҮ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ§ ШЁШ®Ш§Шұ Ш§ШҙШЁШ§Ш№ ШҜШ§ШұШҜ В Ш§ЫҢЩҶ Ш§ШіШӘ Ъ©ЩҮ ЩҒШҙШ§Шұ ШЁШ®Ш§Шұ ШЁЩҮ ШҜЩ…Ш§ ЩҲ ШЁШұШ№Ъ©Ші ШўЩҶ ШҜЩ…Ш§ ШЁЩҮ ЩҒШҙШ§Шұ ШЁШіШӘЪҜЫҢ ШҜШ§ШұШҜ .

Ш№ЫҢШЁ ШҜЫҢЪҜШұЫҢ Ъ©ЩҮ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ§ ШЁШ®Ш§Шұ Ш§ШҙШЁШ§Ш№ ШҜШ§ШұШҜ Ш§ЫҢЩҶ Ш§ШіШӘ Ъ©ЩҮ ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШҜШұ ШўШәШ§ШІ ШҙЫҢЩҒШӘ ШіШұШҜ Ш§ШіШӘ ШҢЩ…ЩӮШ§ШҜЫҢШұ ШІЫҢШ§ШҜЫҢ ШўШЁ Ъ©ЩҶШҜШ§ЩҶШі ШҙШҜЩҮ ШҜШұ ШўЩҶ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш·ШЁШ№Ш§ Ш§ШІ Ш§ЫҢШ¬Ш§ШҜ ШӯШұШ§ШұШӘ ЫҢЪ©ЩҶЩҲШ§Ш®ШӘ ШҜШұ Щ…ШӯЩҒШёЩҮ ЩҫШ®ШӘ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Щ…ЫҢ Ъ©ЩҶШҜ .

Щ…ЩӮШҜШ§Шұ ШӘШҙЪ©ЫҢЩ„ Ш§ЫҢЩҶ ШўШЁ Ъ©ЩҶШҜШ§ЩҶШі ШҙШҜЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Ш§ШІ Ш·ШұЫҢЩӮ ЩҫЫҢШҙ ШӯШұШ§ШұШӘ ШҜШ§ШҜЩҶ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЫҢШ§ ЩӮШұШ§Шұ ШҜШ§ШҜЩҶ Ш§Щ„Щ…ЩҶШӘ ЩҮШ§ЫҢ ШӯШұШ§ШұШӘЫҢ ШҜШұ ШҜШ§Ш®Щ„ ШўЩҶ ШЁЩҮ ШӯШҜ Щ…ЫҢЩҶЫҢЩ…Щ… ШЁШұШіШҜ ЩҲ ЫҢШ§ Ъ©Ш§Щ…Щ„Ш§ ШӯШ°ЩҒ ШҙЩҲШҜ .ШЁШ®Ш§Ш·Шұ ШӘШіЪ©ЫҢЩ„ ЩӮШ·ШұШ§ШӘШўШЁ Ъ©ЩҶШҜШ§ЩҶШі ШҙШҜЩҮ ШҢЩ„Ъ©ЩҮ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ Ш§ШөШ·Щ„Ш§ШӯШ§”В water spots В ЩҶШ§Щ…ЫҢШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШұЩҲЫҢ Щ…ШӯШөЩҲЩ„ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ ШҙШҜЩҮ ШӘШҙЪ©ЫҢЩ„ ШҙЩҲШҜ Ъ©ЩҮ ЩҶШӘЩҶЩҮШ§ ШЁШ§Ш№Ш« ШЁШҜ ШҙЪ©Щ„ ЩҲШЁШҜ Щ…ЩҶШёШұ ШҙШҜЩҶ ШіШ·Шӯ ШўЩҶ Щ…ЫҢ ШҙЩҲШҜВ ШЁЩ„Ъ©ЩҮ ЩҮЩ…ЪҶЩҶЫҢЩҶ ШЁШ§Ш№Ш« Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Щ…ШӯЩ„ ЩҮШ§ЫҢЫҢ Ш§ШІ Щ…ШӯШөЩҲЩ„ ШЁЩҮ Ш®ЩҲШЁЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІЩҮ ЩҶШҙЩҲШҜ.

Щ…ЫҢ ШӘЩҲШ§ЩҶ Ш§ШІ Ш§ЫҢШ¬Ш§ШҜ ЩҫШҜЫҢШҜЩҮ ЩҶШ§Щ…Ш·Щ„ЩҲШЁ ШЁЩҮ Ш·ЩҲШұ ЩҶШіШЁЫҢ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш№Ш§Щ…Щ„ Щ…ШұШ·ЩҲШЁ Ъ©ЩҶЩҶШҜЩҮ ШҢЩҲ ШўШәШҙШӘЩҮ ШіШ§ШІЫҢ Щ…ШӯШөЩҲЩ„ ЩҫШ®ШӘ ЩҶШҙШҜЩҮ ШЁШ§ ШўЩҶ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ ЩҶЩ…ЩҲШҜ.

ЩҶЪ©ШӘЩҮ: ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ ШЁШ®Ш§Шұ ШіШЁШЁ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ Ш§ЫҢШ¬Ш§ШҜ ШҙШҜЩҮ ШЁЩҮ Щ…ЩӮШҜШ§Шұ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮЫҢ Ш§ШІ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ЩҫШ®ШӘ ШҜШұ ЩҮЩҲШ§ ШЁШ§ШҙШҜШҢШІЫҢШұШ§ ШЁШ®Ш§Шұ ШЁШұ Ш®Щ„Ш§ЩҒ ЩҮЩҲШ§ Щ…Ш§ЩҶЩҶШҜ ЫҢЪ© ЪҜШ§ШІ ШЁЫҢ Ш§Ш«Шұ Ш№Щ…Щ„ Щ…ЫҢ Ъ©ЩҶШҜ.

ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Щ…ЫҢ ШӘЩҲШ§ЩҶ ШҜШұ Ш·ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ§ ШЁШ®Ш§Шұ ШЁШҜЩҲЩҶ ЩҮЫҢЪҶ Щ…ШҙЪ©Щ„ЫҢ ШҜЩ…Ш§ЫҢВ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШұШ§ ШӘШ§ ШЁЫҢШҙ Ш§ШІc В° 200 ЩҲЫҢШ§ ШЁЫҢШҙШӘШұ ШЁШ§Щ„Ш§ ШЁШұШҜ.

В ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮ ШҜШұ ШӯЩ…Ш§Щ… Щ…Ш§ЫҢШ№ (LCM):

Ш§ШІ ШіШ§Щ„ЩҮШ§ ЩӮШЁЩ„ ЫҢЪ© ШұЩҲШҙ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҫЫҢЩҲШіШӘЩҮ ШЁШұШ§ЫҢ ЩҫШ®ШӘ ЩҶЩҲШ§ШұЩҮШ§ЫҢ Ш§Ъ©ШіШӘШұЩҲШҜЫҢШҢШҙЫҢЩ„ЩҶЪҜШҢ.. ШӘЩҲШіШ· ШҙШұЪ©ШӘ ШҜЩҲЩҫЩҲЩҶШӘ Ш§ШЁШҜШ§Ш№ ШҙШҜЩҮ Ш§ШіШӘ.

ШҜШұ Ш§ЫҢЩҶ ШұЩҲШҙ ШўЩ…ЫҢШІЩҮ Щ„Ш§ШіШӘЫҢЪ©ЫҢ ШҜШұ ШҜШ§Ш®Щ„ ЫҢЪ© Щ…Ш§ЫҢШ№ ШҜШ§Шә ЩҫШ®ШӘ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШўЩҶ ШұШ§ ШЁШ§ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ Щ…Ш§ЫҢШ№ ЫҢШ§ (LCM) Щ…ЫҢ Ш®ЩҲШ§ЩҶЩҶШҜ.

В

В Ш§ШөЩҲЩ„:

Ш§ШөЩҲЩ„ Ъ©Ш§Шұ ШЁШіЫҢШ§Шұ ШіШ§ШҜЩҮ Ш§ШіШӘ .ЩҶЩҲШ§ШұЩҮШ§ЫҢ Щ„Ш§ШіШӘЫҢЪ©ЫҢ (ШҙЫҢЩ„ЩҶЪҜЩҮШ§ШҢШ§ЩҶЩҲШ§Ш№ ЩҫШұЩҲЩҒШ§ЫҢЩ„ЩҮШ§) ШЁЩ„Ш§ЩҒШ§ШөЩ„ЩҮ ЩҫШі Ш§ШІ Ш®ШұЩҲШ¬ Ш§ШІ ШҜШ§ЫҢ Ш§Ъ©ШіШӘШұЩҲШҜШұ ШЁЩҮ ЩҲШіЫҢЩ„ЩҮ ЫҢЪ© ШӘШіЩ…ЩҮ ЩҶЩӮШ§Щ„ЩҮ ЩҲШ§ШұШҜ ЫҢЪ© ШӯЩ…Ш§Щ… Ш·ЩҲЩ„Ш§ЩҶЫҢ ШӯШ§ЩҲЫҢ Щ…Ш§ЫҢШ№ ШҜШ§Шә Щ…ЫҢ ШҙЩҲЩҶШҜ.

ШўЩҶЩҮШ§ ШҜШұ ШҜШ§Ш®Щ„ Щ…Ш§ЫҢШ№ ШЁЩҮ ШөЩҲШұШӘ ШәЩҲШ·ЩҮ ЩҲШұ ЩҶЪҜЩҮ ШҜШ§ШҙШӘЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ Ш§ШІ ШҜШұЩҲЩҶ ШӯЩ…Ш§Щ… ШЁЩҮ ЩҲШіЫҢЩ„ЩҮ ЫҢЪ© ШӘШіЩ…ЩҮ ЩҶЩӮШ§Щ„ЩҮ ЩҒЩҲЩ„Ш§ШҜЫҢ Ш№ШЁЩҲШұ Щ…ЫҢ Ъ©ЩҶЩҶШҜ ЩҲ ЩҲЩӮШӘЫҢ ШЁЩҮ Ш§ЩҶШӘЩҮШ§ЫҢ ШӯЩ…Ш§Щ… Щ…ЫҢ ШұШіЩҶШҜ ШҢ Ъ©Ш§Щ…Щ„Ш§ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ ШҙШҜЩҮ Ш§ЩҶШҜ.

Щ…ШІЫҢШӘ ЩҮШ§ЫҢ Ш§ШөЩ„ЫҢ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ Щ…Ш§ЫҢШ№ ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ Ш№Щ„Ш§ЩҲЩҮ ШЁШұ Ш§Щ…Ъ©Ш§ЩҶ ШӘЩҲЩ„ЫҢШҜ ЩҶЩҲШ§ШұЩҮШ§ЫҢ ЩҫЫҢЩҲШіШӘЩҮ Ш·ЩҲЫҢЩ„ Ш№ШЁШ§ШұШӘЩҶШҜ Ш§ШІ:

-Ъ©Ш§ЩҮШҙ ШҜШұШөШҜ Ш¶Ш§ЫҢШ№Ш§ШӘ

-Ъ©ЫҢЩҒЫҢШӘ ШёШ§ЩҮШұЫҢ ШЁЩҮШӘШұ ЩҶЩҲШ§ШұЩҮШ§

-Ъ©Ш§ЩҮШҙ ШІЩ…Ш§ЩҶ ЩҫШ®ШӘ

Ъ©Ш§ЩҮШҙ ШҜШұШөШҜ Ш¶Ш§ЫҢШ№Ш§ШӘ Щ…ШӯШөЩҲЩ„ ШҜШұ Ш§ЫҢЩҶ ШұЩҲШҙ ШЁЩҮ Ш§ЫҢЩҶ ШҜЩ„ЫҢЩ„ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ ЩҫШ®ШӘ ШҜШұ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШҜШұ Ш§ШәЩ„ШЁ Щ…ШӯЫҢШ· ЩҮШ§ЫҢ ШӯШұШ§ШұШӘ ШҜЩҮЫҢ ШЁЩҮ ШұЩҲШҙ LCM ШҢЩҶЩҲШ§ШұЩҮШ§ЫҢ Щ…ШӘШӯЩ…Щ„ ШӯШҜШ§ЩӮЩ„ ЩҒШҙШ§Шұ ЩҲШӘШәЫҢЫҢШұ ШҙЪ©Щ„ Щ…ЫҢ ШҙЩҲЩҶШҜ.

ШҜЩ„ЫҢЩ„ Ъ©Ш§ЩҮШҙ ШЁЫҢШҙШӘШұ ШҜШұШөШҜ Ш¶Ш§ЫҢШ№Ш§ШӘ ШҜШұ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ LCM ШўЩҶ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ Ш§ЫҢЩҶ ШұЩҲШҙ Ш§ШЁШ№Ш§ШҜ ЩҲ Ъ©ЫҢЩҒЫҢШӘ ШёШ§ЩҮШұЫҢ Щ…ШӯШөЩҲЩ„ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІЩҮ ШҙШҜЩҮ ЫҢ ЩҶЩҮШ§ЫҢЫҢ ШЁЩ„Ш§ЩҒШ§ШөЩ„ЩҮ ЩҫШі Ш§ШІ Ш®ШұЩҲШ¬ Ш§ШІ ШӯЩ…Ш§Щ… ШҢЩӮШ§ШЁЩ„ Ъ©ЩҶШӘШұЩ„ ЩҲ ШЁШұШұШіЫҢ Ш§ШіШӘ ШҜШұ ШӯШ§Щ„ЫҢЪ©ЩҮ ШҜШұ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШҢ ШЁШұШ§ЫҢ Ш§ШұШІЫҢШ§ШЁЫҢ Щ…ЩҲШ§ШұШҜ ЩҒЩҲЩӮ ШӘЩҶЩҮШ§ ШЁЩҮ ШұЩҲШҙ ШЁЪҶЫҢ Щ…ЫҢ ЩҶЩҲШ§ЩҶ Ш№Щ…Щ„ Ъ©ШұШҜ ЩҲ ШҜШұШөЩҲШұШӘ ШӘШҙШ®ЫҢШө Ш№ЫҢШЁ ЩҲ ЩҶЩӮШө ШҜШұ Щ…ШӯШөЩҲЩ„ ЩҫШ®ШӘ ШҙШҜЩҮ ШҢ ЩҶШ§ЪҜШІЫҢШұ Ъ©Щ„ ШЁЪҶ ШЁЩҮ Ш¶Ш§ЫҢШ№Ш§ШӘ ШӘШЁШҜЫҢЩ„ Ш®ЩҲШ§ЩҮШҜ ШҙШҜ.

ШЁЩҮ Ш№Щ„Ш§ЩҲЩҮШҢЪ©Ш§ШұШ§ЫҢЫҢ ШӘШ¬ЩҮЫҢШІШ§ШӘ LCM ЩҶЫҢШІ ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШЁЫҢШҙШӘШұ Ш§ШіШӘ.ШІЫҢШұШ§ ЩҮЩҶЪҜШ§Щ… ЩҫШ®ШӘ ШЁШ§ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ЩҮШұ ШЁШ§Шұ Ъ©ЩҮ ШҜШұШЁ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШЁШ§ШІ Щ…ЫҢ ШҙЩҲШҜШҢШЁШ§ Ш§ШӘЩ„Ш§ЩҒ ШӯШұШ§ШұШӘ Щ…ЩҲШ§Ш¬ЩҮ ЩҮШіШӘЫҢЩ….

Ш§ШІ ШўЩҶШ¬Ш§ЫҢЫҢЪ©ЩҮ ШҜШұ ШұЩҲШҙ ЩҫШ®ШӘ LCM В Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Щ…ЩҲШ§ШҜ ЩҫЩҲШҜШұЫҢ ШұЩҲЫҢ Щ…ШӯШөЩҲЩ„ Ш¶ШұЩҲШұШӘЫҢ ЩҶШҜШ§ШұШҜ ЩҲ Щ„Ъ©ЩҮ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШҜШұ Ш§Ш«Шұ ЩҲШ¬ЩҲШҜ ШЁШ®Ш§Шұ ШўШЁ Ш§ШҙШЁШ§Ш№ ШҜШұ Ш§ШӘЩҲЪ©Щ„Ш§ЩҲ ШұЩҲЫҢ Щ…ШӯШөЩҲЩ„ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲШҜ ЩҶЫҢШІ ШҜШұ ШұЩҲШҙ LCM В ШӘШҙЪ©ЫҢЩ„ ЩҶЩ…ЫҢ ШҙЩҲШҜ .ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШЁЩҮ Ш§ЫҢЩҶ ШұЩҲШҙ Щ…ЫҢ ШӘЩҲШ§ЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§Ъ©ШіШӘШұЩҲШҜШұЫҢ Ш®ЩҲШҙ ШёШ§ЩҮШұШӘШұ ЩҲ ШІЫҢШЁШ§ШӘШұЫҢ ШұШ§ ШЁЩҮ ШҜШіШӘ ШўЩҲШұШҜ.

В ШЁШұШ§ЫҢ ЩҫШ®ШӘ ШЁЩҮ ШұЩҲШҙ LCM В В ШЁЩҮ ШӘШ¬ЩҮЫҢШІШ§ШӘ ШІЫҢШұ ЩҶЫҢШ§ШІ Ш§ШіШӘ:

ШӯЩ…Ш§Щ… ЩҶЩ…Ъ©ШҢЪ©ЩҮ ШҙШ§Щ…Щ„ ЫҢЪ© ШӯЩҲШ¶ЪҶЩҮ Ш·ЩҲЫҢЩ„ Ш§ШіШӘ ЩҲ ЫҢЪ© ШӘШіЩ…ЩҮ ЩҶЩӮШ§Щ„ЩҮ Ш§ШІ Ш¬ЩҶШі ЩҒЩҲЩ„Ш§ШҜ ШҜШұ ШҜШ§Ш®Щ„ ШўЩҶ ШӯШұЪ©ШӘ Щ…ЫҢ Ъ©ЩҶШҜ.Ш§ЫҢЩҶ ШӯЩҲШ¶ЪҶЩҮ ШҜШұ ЩҶШІШҜЫҢЪ©ЫҢ Ш§Ъ©ШіШӘШұЩҲШҜШұ ЩӮШұШ§Шұ Щ…ЫҢ ЪҜЫҢШұШҜ ЩҲ Щ…ШӯШөЩҲЩ„ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ Ш®ШұЩҲШ¬ЫҢ Ш§ШІ Ш§Ъ©ШіШӘШұЩҲШҜШұ ЩҒЩҲШұШ§” ШҜШұ ШҜШ§Щ„ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ© ШәЩҲШ·ЩҮ ЩҲШұ ШҙШҜЩҮ ЩҲ ШЁЩҮ ЩҲШіЫҢЩ„ЩҮ ЫҢЪ© ШӘШіЩ…ЩҮ ЩҶЩӮШ§Щ„ЩҮ Ш§ЩҶШӘЩӮШ§Щ„ Щ…ЫҢ ЫҢШ§ШЁШҜ .

Ш·ЩҲЩ„ Щ…ЩҲШұШҜ ЩҶЫҢШ§ШІ ШЁШұШ§ЫҢ ШӯЩ…Ш§Щ… ШіЫҢШ§Щ„ ЩҶЩҮ ШӘЩҶЩҮШ§ ШЁЩҮ ШіШұШ№ШӘ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҶЩҲШ§Шұ Ш§Ъ©ШіШӘШұЩҲШҜШҙШҜЩҮ ЩҲШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ЩҶЩ…Ъ©ШҢШЁЩ„Ъ©ЩҮ ШЁЩҮ ШіШұШ№ШӘ Ш®ШұЩҲШ¬ЫҢ Ш§Ъ©ШіШӘШұЩҲШҜШұ Щ…ШӘШөЩ„ ШЁЩҮ ШўЩҶ ЩҲЫҢШ§ ШЁЩҮ Ш№ШЁШ§ШұШӘ ШҜЫҢЪҜШұ ШЁЩҮ ШӯШҜШ§Ъ©Ш«Шұ ШіШұШ№ШӘ Ш§Ъ©ШіШӘШұЩҲШҜШұ ЩҶЫҢШІ ШЁШіШӘЪҜЫҢ ШҜШ§ШұШҜ.Ъ©ЩҮ ШўЩҶ ЩҮЩ… ШЁЩҮ ЩҶЩҲШЁЩҮ Ш®ЩҲШҜ ШЁЩҮ Ш§ШЁШ№Ш§ШҜ ЩҶЩҲШ§Шұ Ш§Ъ©ШіШӘШұЩҲШҜ ШҙШҜЩҮ ШЁШіШӘЪҜЫҢ ШҜШ§ШұШҜ ШҢШҜШұ ШұЩҲШҙ ЩҫШ®ШӘ ШЁШ§ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ© ШЁЩҮ Ш¬ЩҮШӘ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ШЁШ§Щ„Ш§ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ ШӯЩ…Ш§Щ… ШҢШЁШ§ЩӮЫҢ Щ…Ш§ЩҶШҜЩҶ ЩҶЩҲШ§Шұ ШҜШұ ШӯЩ…Ш§Щ… ШЁШұШ§ЫҢ Щ…ШҜШӘ ШІЩ…Ш§ЩҶЫҢ Ш·ЩҲЩ„Ш§ЩҶЫҢ ШӘШұ Ш§ШІ ШІЩ…Ш§ЩҶ ЩҫШ®ШӘ ШЁЩҮЫҢЩҶЩҮ ШўЩҶ Ш®Ш·ШұЩҶШ§Ъ© Ш§ШіШӘ .ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Щ„Ш§ШІЩ… Ш§ШіШӘ Щ…ЩҲШ§ШІЩҶЩҮ ШҜЩӮЫҢЩӮЫҢ ШЁЫҢЩҶ ШіШұШ№ШӘ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ ЩҲ Щ…ШҜШӘ ШІЩ…Ш§ЩҶ Ш§ЩӮШ§Щ…ШӘ Щ…ШӯШөЩҲЩ„ ШҜШұ ШӯЩ…Ш§Щ… ШЁШұЩӮШұШ§Шұ ШҙЩҲШҜ.

Ш№Ш§Щ…Щ„ ШӯШұШ§ШұШӘ ШҜЩҮЩҶШҜЩҮ ШЁШұШ§ЫҢ ШӯЩ…Ш§Щ… ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ Ш§ШІ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…Ъ©ЩҮШ§ ШҢЩ…Ш®Щ„ЩҲШ· ЩҒЩ„ШІШ§ШӘ(Ш®ЫҢЩ„ЫҢ ШЁЩҮ ЩҶШҜШұШӘ) ШҢЩҫЩ„ЫҢ ШўЩ„Ъ©ЫҢЩ„ ЪҜЩ„ЫҢЪ©ЩҲЩ„ ЩҮШ§ШҢЪҜЩ„ЫҢШіЫҢШұЫҢЩҶ ШҢ ШұЩҲШәЩҶ ШіЫҢЩ„ЫҢЪ©ЩҲЩҶ ЩҲ … Щ…ЫҢ ШЁШ§ШҙШҜ.

ШЁЩҮ Ш¬ЩҮШӘ ШўЩҶЪ©ЩҮ ШәШ§Щ„ШЁШ§ Ш§ШІ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…Ъ© ЩҮШ§ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…ШӯЫҢШ· ШӯШұШ§ШұШӘ ШІШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜШҢ Ш§ЫҢЩҶ ШұЩҲШҙ ШұШ§ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ© ЩҶЫҢШІ Щ…ЫҢ Ш®ЩҲШ§ЩҶЩҶШҜ.

Щ…ШӘШҜШ§ЩҲЩ„ШӘШұЫҢЩҶ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…Ъ© Щ…ЩҲШұШҜ Щ…ШөШұЩҒ ШҜШұ LCM В ШҢЩ…Ш®Щ„ЩҲШ· Ш§ЩҲШӘЪ©ШӘЫҢЪ© ЩҶЩ…Ъ© Ш°ЩҲШЁ ШҙШҜЩҮ ШЁШ§ ШӘШұЪ©ЫҢШЁ ШҜШұШөШҜ ЩҲШІЩҶЫҢ ШІЫҢШұ Ш§ШіШӘ:

– ЩҶЫҢШӘШұШ§ШӘ ЩҫШӘШ§ШіЫҢЩ…В В В 53 %

– ЩҶЫҢШӘШұШ§ШӘ ШіШҜЫҢЩ…В В В В 40 %

– ЩҶЫҢШӘШұШ§ШӘ ШіШҜЫҢЩ…В В В В 7%

Щ…ШІШ§ЫҢШ§ ЩҲЩ…Ш№Ш§ЫҢШЁВ LCMВ В :

ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш§ЫҢЩҶ ШӯЩ…Ш§Щ… ЩҮШ§ ЩҶЩҲШ§ШұЩҮШ§ЫҢЫҢ ШЁШ§ ШёШ§ЩҮШұ ШЁШіЫҢШ§Шұ ШӘЩ…ЫҢШІ ШЁЩҮ ШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ.Ш№ЫҢШЁ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…Ъ© ШҜШ§ЩҶШіЫҢШӘЩҮ ШЁШ§Щ„Ш§ЫҢ ШўЩҶ Ш§ШіШӘ. Ш§ШІ ШўЩҶШ¬Ш§ЫҢЫҢЪ©ЩҮ Ъ©ЩҮ ШҜШ§ЩҶШіЫҢШӘЩҮ*В ШўЩ…ЫҢШІЩҮ ЩҮШ§ЫҢ Ш§Щ„Ш§ШіШӘЩҲЩ…ШұЫҢ Ш№Щ…Щ„Ш§ ЩҲ ЩҮЩ…ЩҲШ§ШұЩҮ ШЁЩҮ Щ…ЫҢШІШ§ЩҶ ЩӮШ§ШЁЩ„ Щ…Щ„Ш§ШӯШёЩҮ Ш§ЫҢ ЩҫШ§ЫҢЫҢЩҶ ШӘШұ Ш§ШІ ШҜШ§ЩҶШіЫҢШӘЩҮ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…Ъ© ЩҮШ§ШіШӘШҢШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ЩҶЩҲШ§Шұ Щ„Ш§ШіШӘЫҢЪ©ЫҢ ШҜШұ ШҜШ§Ш®Щ„ ШӯЩ…Ш§Щ… Ъ©Щ… ЩҲШЁЫҢШҙ ШӯШ§Щ„ШӘ ШҙШӘШ§ЩҲШұ ЩҫЫҢШҜШ§ Щ…ЫҢ Ъ©ЩҶШҜ ЩҲ Щ„Ш§ШІЩ… Ш§ШіШӘ ШЁЩҮ ЩҲШіЫҢЩ„ЩҮ ШӘШіЩ…ЩҮ ЩҒЩҲЩ„Ш§ШҜЫҢ Ъ©ЩҮ ЩҶЩҲШ§Шұ Щ„Ш§ШіШӘЫҢЪ©ЫҢ ШұШ§ ШЁШ§ ЩҒШҙШ§Шұ ШЁЩҮ ШҜШұЩҲЩҶ ШӯЩ…Ш§Щ… ЩҒШұЩҲ Щ…ЫҢ ШЁШұШҜ ШЁШұ Ш§ЫҢЩҶ ШӯШ§Щ„ШӘ ШәЩ„ШЁЩҮ ШҙЩҲШҜ.

ШҜШұ Ш§ЫҢЩҶ ШөЩҲШұШӘ ЩҒШҙШ§Шұ ЩҲШ§ШұШҜЩҮ Ш§ШІ ШіЩҲЫҢ ШӘШіЩ…ЩҮ ЩҒЩҲЩ„Ш§ШҜЫҢ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШҜШұ ШўЩ…ЫҢШІЩҮ ЩҮШ§ЫҢ Ш§Щ„Ш§ШіШӘЩҲЩ…ШұЫҢ Ш®ЫҢЩ„ЫҢ ЩҶШұЩ… Ъ©ЩҮ ШҜШ§ЩҶШіЫҢШӘЩҮ ЩҫШ§ЫҢЫҢЩҶЫҢ ШҜШ§ШҙШӘЩҮ ЩҲ Щ…ЩӮШ·Ш№ ШўЩҶЩҮШ§ ШҙЪ©Щ„ ЩҫЫҢЪҶЫҢШҜЩҮ Ш§ЫҢ ШҜШ§ШұШҜ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ Ъ©ЩҶШҜ.

ШЁШұШ§ЫҢ Щ…Щ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ЩҶЩҲШ§ШұЩҮШ§ЫҢ ШЁШІШұЪҜШӘШұ ЩҲ Ш¶Ш®ЫҢЩ… ШӘШұ ШҜШұ ШҜШ§Ш®Щ„ ШӯЩ…Ш§Щ… Щ…Ш§ЫҢШ№ ШҢШЁШ§ЫҢШҜ Щ…ШҜШӘ Ш§ЩӮШ§Щ…ШӘ ЩҶЩҲШ§Шұ ШҜШұ ШҜШ§Ш®Щ„ ШӯЩ…Ш§Щ… Ш·ЩҲЩ„Ш§ЩҶЫҢ ШӘШұ ШЁШ§ШҙШҜ ШӘШ§ ШӯШұШ§ШұШӘ Ъ©Ш§Щ…Щ„Ш§ ШЁЩҮ ШӘЩ…Ш§Щ… Щ…ЩӮШ·Ш№ ШўЩҶ Щ…ЩҶШӘЩӮЩ„ ШҙЩҲШҜ.Ш§Щ…Ш§ Ш§ЫҢЩҶ Ш№Щ…Щ„ ШіШЁШЁ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШіШ·ЩҲШӯ Ш®Ш§ШұШ¬ЫҢ ЩҶЩҲШ§Шұ (ШЁЩҮ ЩҲЫҢЪҳЩҮ ЩҲЩӮШӘЫҢ Ъ©ЩҮ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ЩҶЩҲШ§Шұ Ш®ЫҢЩ„ЫҢ ШЁШ§Щ„Ш§ ШЁШ§ШҙШҜ) ШҙШҜЫҢШҜШ§ ШҜЪҶШ§Шұ ЩҒШұШ§ ЩҫШ®ШӘ Щ…ЫҢ ШҙЩҲШҜ.

Щ…ШҙЪ©Щ„ ШҜЫҢЪҜШұЫҢ Ъ©ЩҮ ЩҮЩҶЪҜШ§Щ… ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШҜШұ LCM В В ШЁШ§ ШўЩҶ Щ…ЩҲШ§Ш¬ЩҮ Щ…ЫҢ ШҙЩҲЫҢЩ… ШҢШ§ЫҢШ¬Ш§ШҜ ШӘШ®Щ„Ш®Щ„ ШҜШұ Щ…ШӯШөЩҲЩ„ ЩҫШ®ШӘ ШҙШҜЩҮ Ш§ШіШӘ Ъ©ЩҮ Ш§ЫҢЩҶ ЩҫШҜЫҢШҜЩҮ ШЁЩҮ ШіШЁШЁ ЩҫШ§ЫҢЫҢЩҶ ШЁЩҲШҜЩҶ ЩҒШҙШ§Шұ ШҜШұ ЩҮЩҶЪҜШ§Щ… ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШұШ® Щ…ЫҢ ШҜЩҮШҜ ШҢШӘШ®Щ„Ш®Щ„ ШҜШұ Щ…ШӯШөЩҲЩ„ ЩҫШ®ШӘ ШҙШҜЩҮ ШҜШұ Ш§Ш«Шұ ЩҲШ¬ЩҲШҜ ЩҮЩҲШ§ ЩҲ ШұШ·ЩҲШЁШӘ ШҜШұ ШўЩ…ЫҢШІЩҮ Ш§Щ„Ш§ШіШӘЩҲЩ…ШұЫҢ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШЁШҜЫҢЩҮЫҢ Ш§ШіШӘ Ъ©ЩҮ ШўЩҶ ЩҮЩ… ШӘШ§ ШӯШҜЩҲШҜ ШІЫҢШ§ШҜЫҢ ШЁЩҮ ЩҶЩҲШ№ ЩҲ Щ…ЩӮШҜШ§Шұ ЩҒЫҢЩ„ШұЩҮШ§ ЩҲ ШіШ§ЫҢШІ Ш§Ш¬ШІШ§ЫҢ ШЁЩҮ Ъ©Ш§ ШұЩҒШӘЩҮ ШҜШұ ШўЩ…ЫҢШІЩҮ ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ ШЁЩҮ ЩҒЩҶШ§ЩҲШұЫҢ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ЩҒШұШўЩҲШұШҙ ШўЩ…ЫҢШІЩҮ ШЁШіШӘЪҜЫҢ ШҜШ§ШұШҜ.

Щ…Ш№Щ…ЩҲЩ„Ш§ ЩҮШұ ЩӮШҜШұ ШіШ®ШӘЫҢ ШўЩ…ЫҢШІЩҮ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ ШҙШҜЩҮ ШЁЫҢШҙШӘШұ ШЁШ§ШҙШҜШҢЩ…ШіШ§Щ„ЩҮ ШӘШ®Щ„Ш®Щ„ Ъ©Щ…ШӘШұ Ш§ШіШӘ.

Ш№Ш§Щ…Щ„ Ш§ШөЩ„ЫҢ ШЁШұЩҲШІ ШӘШ®Щ„Ш®Щ„ ШҜШұ Щ…ШӯШөЩҲЩ„ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІ ШҙШҜЩҮШҢЩҲШ¬ЩҲШҜ Щ…ЩӮШҜШ§ШұЫҢ ШұШ·ЩҲШЁШӘ ШҜШұ ШўЩ…ЫҢШІЩҮ Ш§ШіШӘ Ъ©ЩҮ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Щ…ЩҲШ§ШҜ Ш¬Ш§Ш°ШЁ Ш§Щ„ШұШ·ЩҲШЁЩҮ ШҜШұ ЩҒШұЩ…ЩҲЩ„ ШўЩ…ЫҢШІЩҮ ЩҶШёЫҢШұ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Щ…ЫҢ ШӘЩҲШ§ЩҶ ШЁЩҮ Щ…ЫҢШІШ§ЩҶ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮЫҢ Щ…ШҙЪ©Щ„ ШӘШ®Щ„Ш®Щ„ ШұШ§ Ъ©Ш§ЩҮШҙ ШҜШ§ШҜ .Ш§Щ…Ш§ ШЁШұШ·ШұЩҒ Ъ©ШұШҜЩҶ Щ…ШҙЪ©Щ„ ШӘШ®Щ„Ш®Щ„ ЩҶШ§ШҙЫҢ Ш§ШІ Щ…ШӯШЁЩҲШі ШҙШҜЩҶ ЩҮЩҲШ§ ШҜШұ ШҜШ§Ш®Щ„ ШўЩ…ЫҢШІЩҮ Ъ©Ш§Шұ ШҜШҙЩҲШ§ШұЫҢ Ш§ШіШӘ.

ШЁШұШ§ЫҢ ШӯШ°ЩҒ ЩҮЩҲШ§ЫҢ Щ…ШӯШЁЩҲШі ШҙШҜЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶ Ш§ШІ Ш§Ъ©ШіШӘШұЩҲШҜШұЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШҜШұ Ш§ШіШӘЩҲШ§ЩҶЩҮ Щ…Ш§ШұЩҫЫҢЪҶ ШўЩҶЩҮШ§ Щ…ЩҶШ·ЩӮЩҮ Ш®Щ„Ш§ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Ъ©ШұШҜ ШҢЩҮЩ…ЪҶЩҶЫҢЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Щ…ЩӮШҜШ§Шұ Ъ©Щ…ЫҢ ЩҒЪ©ШӘЫҢШі

(5-10 phr) ШЁШұШ§ЫҢ Ш®ШұЩҲШ¬ ЪҜШ§ШІЩҮШ§ ШӯЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ Ш§Ш®ШӘЩ„Ш§Ш· ШЁШіЫҢШ§Шұ Щ…ШӨШ«Шұ Ш§ШіШӘ.

В Щ…ШІШ§ЫҢШ§ЫҢ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁЩҮ ШұЩҲШҙВ LCM:

1- Ш№ШҜЩ… Ш§ЫҢШ¬Ш§ШҜ ЩҲЩӮЩҒЩҮ ШҜШұ ЩҒШұШўЫҢЩҶШҜ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ ЩҫЫҢЩҲШіШӘЩҮ

2- Ш№ШҜЩ… ЩҶЫҢШ§ШІ ШЁЩҮ Ш¬Ш§ШЁЩҮ Ш¬Ш§ЫҢЫҢ ЩҲ Ш§ЩҶШӘЩӮШ§Щ„ ЩҶЩҲШ§ШұЩҮШ§ЫҢ Ш®Ш§Щ…

3- ШҜШ§ШҙШӘЩҶ Ш§ШӘЩ„Ш§ЩҒ ШӯШұШ§ШұШӘЫҢ ШЁШіЫҢШ§Шұ Ъ©Щ…

4- Ш№ШҜЩ… ЩҶЫҢШ§ШІШЁЩҮ Ш§ШЁШІШ§Шұ ЩҶЪҜЩҮШҜШ§ШұЩҶШҜЩҮ Ш§Ш¶Ш§ЩҒЫҢ Ш®Ш§Шө

5- Ш№ШҜЩ… ЩҶЫҢШ§ШІ ШЁЩҮ ЩҫЩҲШҜШұ Ш¶ШҜ ЪҶШіШЁЩҶШҜЪҜЫҢ ЩҲ Ш№ШҜЩ… ЩҶЫҢШ§ШІ ШЁЩҮ Ш№Щ…Щ„ЫҢШ§ШӘ ШӘЩ…ЫҢШІ Ъ©ЩҶЩҶШҜЪҜЫҢ

6- ШҜШұШөШҜ Ш¶Ш§ЫҢШ№Ш§ШӘ Ъ©Щ…

7- ШөШұЩҒЩҮ Ш¬ЩҲЫҢЫҢ ШҜШұ ЩҶЫҢШұЩҲЫҢ Ъ©Ш§ШұЪҜШұЫҢ

8- Ъ©ЫҢЩҒЫҢШӘ ШёШ§ЩҮШұЫҢ ШЁЩҮШӘШұ ЩҶЩҲШ§ШұЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ЩҲ…

Щ…Ш№Ш§ЫҢШЁ ЩҲШ§Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ ШЁЩҮ ШұЩҲШҙВ LCMВ :

1- Ш¶ШұЩҲШұШӘ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш§Ъ©ШіШӘШұЩҲШҜШұЩҮШ§ЫҢ ЪҜШұШ§ЩҶ ЩӮЫҢЩ…ШӘ

2- ШіШұШ№ШӘ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ Ъ©Щ… ЩҶШіШЁШӘ ШЁЩҮ ЩҒШұШўЫҢЩҶШҜ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ Щ…Ш№Щ…ЩҲЩ„ЫҢ

3- Ш§ШӘЩ„Ш§ЩҒ(Щ…ШөШұЩҒ) ЩҶЩ…Ъ© Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ©ШҢШЁШіШӘЩҮ ШЁЩҮ ЩҶЩҲШ№ Щ…ШӯШөЩҲЩ„ ШҢШіШұШ№ШӘ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ ЩҲШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ

4- Ш¶ШұЩҲШұШӘ ЩҶЫҢШ§ШІ ШЁЩҮ Щ…ШұШ§ЩӮШЁШӘ ЩҲЩҶЪҜЩҮШҜШ§ШұЫҢ Ш§ШІ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ©

5- ЩҶЫҢШ§ШІ ШЁЩҮ ШӘЩ…ЫҢШІ Ъ©ШұШҜЩҶ ЩҶЩҲШ§ШұЩҮШ§

6- ШҜШұШөШҜ Щ…Ш®Ш§Ш·ШұЩҮ ШЁЫҢШҙШӘШұ ЩҮЩҶЪҜШ§Щ… Ъ©Ш§Шұ Ъ©ШұШҜЩҶ ШЁШ§ ШӯЩ…Ш§Щ… ЩҶЩ…Ъ©

7- ШӘШҙЪ©ЫҢЩ„ ЩҶЫҢШӘШұЩҲШІШўЩ…ЫҢЩҶ ЩҮШ§(Ш№ЩҲШ§Щ…Щ„ ШіШұШ·Ш§ЩҶ ШІШ§)

8- Ш§ЫҢШ¬Ш§ШҜ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ ШҜШұ ЩҶЩҲШ§ШұЩҮШ§

*Щ…ШӯШҜЩҲШҜЩҮ ШҜЩ…Ш§ЫҢ ШІЫҢШұ ШұШ§ ШЁШ§ ШӘШ¬ШұШЁЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶ ШЁШұШ§ЫҢ Ш§ЩҶЩҲШ§Ш№ Ш§Щ„Ш§ШіШӘЩҲЩ…ШұЩҮШ§ ШЁШҜШіШӘ ШўЩҲШұШҜ:

В

|

Ш§ЩҶЩҲШ§Ш№ Ш§Щ„Ш§ШіШӘЩҲЩ…Шұ |

ШӯШҜШ§Ъ©Ш«Шұ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ЩҲЩ„Ъ©Ш§ЩҶЫҢШІШ§ШіЫҢЩҲЩҶ |

ШӘЩҲШ¶ЫҢШӯ |

|

NR В SBR NBR CR |

ШӯШҜШ§Ъ©Ш«ШұВ В В В c ° 210 В ШӯШҜШ§Ъ©Ш«ШұВ В В В c ° 240 ШӯШҜШ§Ъ©Ш«ШұВ В В c °  240 ШӯШҜШ§Ъ©Ш«ШұВ В В c °  240 |

ШЁШ§Щ„Ш§ШӘШұ Ш§ШІ Ш§ЫҢЩҶ ШҜЩ…Ш§ШҢЪҶШіШЁЩҶШҜЪҜЫҢ ЩҲ ШЁШ§ШІЪҜШҙШӘ Ш§ШӘЩҒШ§ЩӮ Щ…ЫҢ Ш§ЩҒШӘШҜ. ШҙШ§ЫҢШҜ ШӯШӘЫҢ ШЁШ§Щ„Ш§ШӘШұ ШҙШ§ЫҢШҜ ШӯШӘЫҢ ШЁШ§Щ„Ш§ШӘШұ ШҜШұ ШЁШұШ®ЫҢ Щ…ЩҲШ§ШұШҜ Ш§ШіШӘШ«ЩҶШ§ЫҢЫҢ ШЁШ§Щ„Ш§ШӘШұ |

В

В Щ…ЩҶШЁШ№ http://denatire.blogfa.com

В